TPM

Een voorloper van de Lean methode zoals we die nu kennen is TPM: Total Productive Maintenance. De methode is gericht op het optimaal benutten van productiemiddelen door de effectiviteit ervan te verbeteren. De meting van OEE (Overall Equipment Effectiveness) wordt hier veelvuldig als tool voor gebruikt.

Het voorkomen van stilstanden en storingen van de productiemiddelen vormt een van de belangrijke drijfveren in deze methode. Het verbeteren van de interactie tussen mens en machine met autonoom onderhoud (1ste lijns) en het voorkomen van storingen door preventief en predictief onderhoud vormen belangrijke elementen.

Omgevingen waarin deze methode met haar tools goed kan worden toegepast, kenmerken zich door:

– de aanwezigheid van chemische/fysische processen.

– het feit dat productiemiddelen in verhouding veel waarde toevoegen in het productieproces. Een belangrijke taak van de mensen is het bedienen en onderhouden van deze productiemiddelen.

– eindproducten worden veelal in grotere series (bulk/batches) geproduceerd.

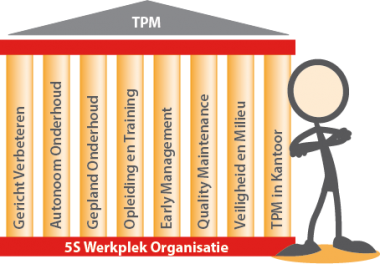

TPM gaat over veel meer dan uitsluitend het onderhoud aan machines. De methode bestrijkt alle processen, ook op kantoor, die voor het produceren van product noodzakelijk zijn. Vaak worden de onderdelen van TPM in de vorm van een tempel weergegeven.

De uitdaging in een “TPM omgeving” bestaat uit het wegnemen van de 6 ‘big losses’.

De ‘oer’ vorm van TPM is de standaard die door Seiichi Nakajima met JIPM (Japanese Institute of Plant Maintenance) is ontwikkeld. Met de implementatie van ‘JIPM’ TPM kan EwP u ondersteunen; misschien wel op de weg naar het behalen van een van de TPM Awards! Wellicht dat onze ‘Classic’ opleidingen u een eerste stap op weg kunnen helpen.