Zero Defects – verbeteren begint bij geloven

Belemmerende overtuigingen

Bij het ontwerpen en realiseren van assemblagelijnen, komen in de praktijk veel overtuigingen naar boven die het geloof in zero defects in de weg staan. Het leveren van defect vrije producten aan de klant wordt zo bijzonder moeilijk en soms zelfs onmogelijk. En dit terwijl er eenvoudige methodieken zijn zoals LCIA – Low Cost Intelligent Automation – die Zero Defect assemblageprocessen mogelijk maken.

Deze overtuigingen of aannames kunnen met name in assemblage omgevingen bijzonder sterk zijn. Hier voegen met name mensen waarde aan het product toe. Om hier een situatie met zero defects voor te stellen, kan tot gevolg hebben dat ze zich persoonlijk aangesproken voelen op de wijze waarop ze met veel vakmanschap en passie hun huidige werk uitvoeren. Vaak wordt ook de benodigde ondersteuning van de organisatie, die vaak gevraagd is maar steeds uitblijft, ter discussie gesteld. Een aantal van deze overtuigingen zullen zeker herkenbaar zijn:

“0 defecten, daar geloof ik niet in”

“Kwaliteit kost veel geld”

“Dit kan niet beter”

“Die gereedschappen bestaan niet”

“Die tools zijn te duur”

“Nu worden we robots en is het werk niet meer leuk”

“Daar gaan de engineers toch niet in mee”

“Die productverandering, dat accepteert de klant nooit”

“Onze leveranciers snappen dit niet en kunnen hier niet aan voldoen”

“… “

Deze overtuigingen zijn heel normaal en begrijpelijk maar ze staan zero defects in de weg. Hoe kun je dit dan toch bereiken?

Voorwaarden voor geloof

Als managers en leiders de tijd, rust en ruimte scheppen om de medewerkers zelf na te laten denken over verbetering van hun werk én ze dit maximaal blijven ondersteunen is de eerste voorwaarde ingevuld. De tweede voorwaarde is dat de betrokken medewerkers zich veilig voelen. Zo durven en gaan ze uit eigen initiatief geloven in zero defects. De laatste voorwaarde is dat ze aan de hand van een bewezen methode dit geloof daadwerkelijk kunnen omzetten in een verbetering. Daarmee veranderen ze hun overtuigingen blijvend doordat ze hebben ervaren dat zero defects mogelijk is. LCIA – Low Cost Intelligent Automation is een methode die bij uitstek hiervoor geschikt is.

De methode: LCIA – Low Cost Intelligent Automation

Deze methode, met een oorsprong in Japan (Hitoshi Takeda en Omron) is gebaseerd op het Synchrone Productie Systeem (vergelijkbaar met Lean) en Intelligent Automation. Intelligent Automation betekent kort door de bocht: automatiseer (mechaniseer) alleen daar waar nodig en houd het dan zo eenvoudig mogelijk. Wanneer deze methode volgens de standaard wordt toegepast zijn dit de resultaten:

- Reductie van kwaliteit problemen: zero defects

- Productiviteit verbeteringen: hoge productiviteit met lage investering

- Verbetering van productie flexibiliteit: capaciteit- en productvariatie

De onderliggende principes van de LCIA methode zijn erop gericht om om de kracht van de mens, en de kracht van de machine (gereedschap en hulpmiddelen) maximaal te benutten. De machine is sterk in het uitvoeren van repetitieve handelingen en is in staat dit accuraat te doen. De mens is sterk door intelligentie en flexibiliteit en kan dus goed omgaan met onverwachte situaties. In assemblage processen ontstaan fouten doordat van de machine wordt verwacht dat deze intelligent en flexibel is en doordat de mens zonder hulpmiddelen repetitief accurate handelingen uit moet voeren, vaak de gehele dag door.

De kern van LCIA is dat deze elementen in het equipment van de assemblage lijn worden verankerd. Dit in tegenstelling tot conventionele assemblage met een combinatie van werkinstructies en het gebruik van universele gereedschappen. Een en ander wil niet zeggen dat er in een LCIA omgeving geen werkinstructies meer zijn. Hier dienen ze een ander doel dan in een conventionele omgeving; bijvoorbeeld voor training, toetsing van het proces en continu verbeteren.

fouten vs. defecten – niet elke fout leidt tot een defect product

Om de bijdrage van LCIA aan zero defects te laten zien is het noodzakelijk om te begrijpen wat het verschil is tussen een fout en een defect. Als er in een assemblageproces iets niet volgens verwachting of specificatie verloopt is er sprake van een fout. Wanneer het onderdeel vervolgens met de fout doorgegeven wordt naar de volgende processtap is er sprake van een defect. Als dit in het verdere assemblageproces niet wordt ontdekt, ontstaat er een defect product. Een LCIA proces streeft naar een output met 0 defecten. Het is een misvatting om te denken dat er in een LCIA lijn geen fouten kunnen ontstaan. Er werken tenslotte mensen en fouten maken is menselijk!

Defect Product

↑

Defect – doorgegeven Fout

↑

Fout

↑

Foutgevoelige Conditie/Omstandigheid

Enkelvoudige handelingen – Signal / Prevent / Detect

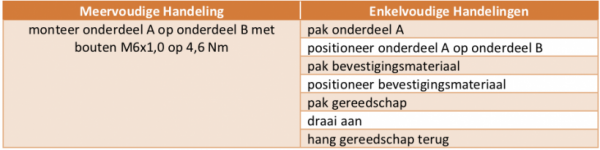

De eerste stap bij LCIA is het in kaart brengen van enkelvoudige handelingen. Dit is voor de deelnemers vaak de minst inspirerende stap. Om de foutgevoelige condities en omstandigheden te voorkomen is deze stap echter cruciaal. Hierbij wordt er met een stofkam door de assemblage activiteiten gegaan om grote stappen (meervoudige handelingen) om te zetten in enkelvoudige handelingen.

De essentie van de LCIA methode is gericht op het opdelen in enkelvoudige handelingen. Op dit detailniveau ontstaan namelijk de fouten en zijn ze duidelijk en eenvoudig te benoemen. Zodra we weten welke fouten er kunnen ontstaan bij de enkelvoudige handelingen en wat voor een effect deze hebben in het ontstaan van defecten en defecte producten ontstaat er een creatieve fase in de LCIA methode. Afhankelijk van de ernst, kans en mogelijkheid om de fout te detecteren wordt er een eerste inschatting gemaakt hoe de monteur geholpen kan worden om geen fouten te maken en/of deze niet door te geven.

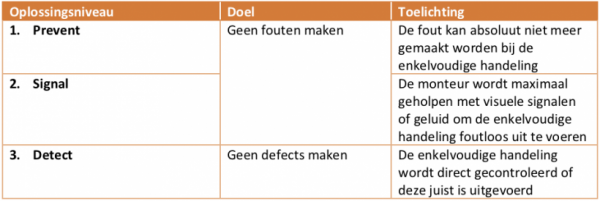

Hierbij is er een keuze uit 3 oplossingsniveaus:

Deze fase in LCIA is creatief en geeft energie omdat de deelnemers uitgenodigd worden om eenvoudige tools en hulpmiddelen te bedenken, bij voorkeur op prevent niveau. Dat geldt overigens ook voor de componenten die door de leveranciers worden aangeleverd en voor de handelingen die door de logistieke medewerkers worden uitgevoerd om de juiste componenten op de juiste plek in de lijn te leggen.

Deze oplossingen en de enkelvoudige handelingen worden in een later stadium van het LCIA proces getoetst met een PFMEA (Proces Failure Mode and Effect Analysis) om te beoordelen of de intelligente automatisering voldoende is.

Eerst geloven, dan zien

Om tot een zero defect proces te komen is het essentieel dat aan een aantal voorwaarden wordt voldaan. Leiders en medewerkers krijgen zo de ruimte om hun overtuigingen te parkeren en te herzien. Zo kunnen ze gaan geloven in nieuwe mogelijkheden voor zero defect processen. Dit is nodig om aan de hand van de oplossingen die ze zelf bedacht hebben in de praktijk te zien dat Zero Defects geen utopie is maar een realiteit die zeer dichtbij ligt.